Experter på lagerkonstruktion och integration från SKF har hjälpt Siemens och Bombardier att skapa en ny generation tillförlitliga och mycket effektiva persontåg för Deutsche Bahn, Tysklands nationella järnvägsoperatör.

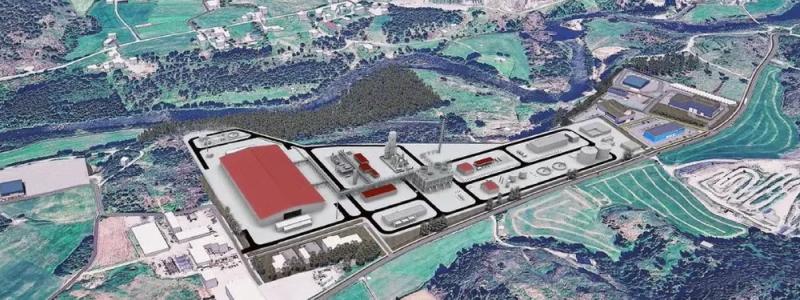

Snabbtåget ICE-4 har blivit ryggraden i Deutsche Bahns (DB) långdistansnät. Det nya tåget är modulärt uppbyggt vilket gör att det kan konfigureras om så att det passar en lång rad olika användningsområden i det tyska järnvägsnätet. SKF har deltagit i projektet som omfattar sammanlagt 6 miljarder Euro, sedan 2012 och har arbetat direkt tillsammans med Siemens, som tillverkade det nya tåget, och Bombardier, som levererade släpvagnsboggier och vagnar.

Det nya tåget kommer normalt att köras i 250 km/h även om det klarar av högre hastigheter. Varje komponent som används på tåget måste uppfylla de allra strängaste säkerhetskrav, men DB behöver också ha full kontroll på sina driftskostnader. Detta krävde att konstruktörerna maximerade energieffektiviteten och minimerade kraven på rutinmässigt underhåll.

I släpvagnsboggierna som Bombardier levererarde och som kallas BOMBARDIER FLEXX Eco används en invändig lagring med lägre vikt och energiförbrukning. För den här applikationen utvecklade SKF en speciell konisk rullagerenhet med inbyggda sensorer för att övervaka hastighet och rotationsriktning för varje hjulpar.

Genom att sensorerna byggdes in i själva lagerenheten krävdes det minimalt utrymme för hela enheten. Det är en viktig egenskap i den invändiga konfigurationen där utrymmet är begränsat. Signalerna från sensorerna används för att styra tågets bromssystem, och de har skräddarsytts för att passa kundens krav.

Den här applikationen är kritisk ur säkerhetssynpunkt, och kräver därför redundans. Därför är båda lagerenheterna på varje axel försedda med dubbla sensorer. En extra sensor i varje lager övervakar driftstemperaturen vilket ger en viktig tidig varningssignal om temperaturen skulle öka.